Calderas (Maquina)

Es una maquina o dispositivo de ingeniería diseñado para generar vapor. Este vapor se genera a través de una transferencia de calor a presión constante, en la cual el fluido, originalmente en estado líquido, se calienta y cambia su fase a vapor saturado.

Según la ITC-MIE-AP01, caldera es todo aparato de presión donde el calor procedente de cualquier fuente de energía se transforma en energía utilizable, a través de un medio de transporte en fase líquida o vapor.

La caldera es un caso particular en el que se eleva a altas temperaturas un set de intercambiadores de calor, en la cual se produce un cambio de fase. Además, es recipiente de presión, por lo cual es construida en parte con acero laminado a semejanza de muchos contenedores de gas.

Debido a las amplias aplicaciones que tiene el vapor, principalmente de agua, la caldera es muy utilizada en la industria, a fin de generarlo para aplicaciones como:

- Esterilización (tindarización): era común encontrar calderas en los hospitales, las cuales generaban vapor para "esterilizar" el instrumental médico; también en los comedores, con capacidad industrial, se genera vapor para esterilizar los cubiertos, así como para elaborar alimentos en marmitas (antes se creyó que esta era una técnica de esterilización).

- Para calentar otros fluidos, como por ejemplo, en la industria petrolera, donde el vapor es muy utilizado para calentar petróleos pesados y mejorar su fluidez.

- Generar electricidad a través de un ciclo Rankine. La caldera es parte fundamental de las centrales termoeléctricas.

Es común la confusión entre caldera y generador de vapor, pero su diferencia es que el segundo genera vapor sobrecalentado.

Principio de funcionamiento de caldera

El agua de alimentación que va a la caldera es almacenada en un tanque o cámara de agua (nombre que se le da al espacio que ocupa el agua en el interior de la caldera) con capacidad suficiente para atender la demanda de la caldera, así una válvula de control de nivel mantiene el tanque con agua, a su vez una bomba de alta presión empuja el agua hacia adentro de la caldera por medio de tuberías (tubos), al tiempo que, se da la combustión en el horno u hogar, esta es visible por el funcionamiento del quemador en forma de flama, el quemador es controlado automáticamente para pasar solamente el combustible necesario (el combustible puede ser solidó, liquido o gaseoso, dentro de los mas conocidos se encuentran el carbón, el combustoleo, y el gas), la flama o calor es dirigida y distribuida a las superficies de calentamiento o tuberías donde la energía térmica liberada en el proceso de combustión se transmite al agua contenida en los tubos (en algunos casos el agua fluye a través de los tubos y el calor es aplicado por fuera a este diseño se le conoce como Acuotubular, en otros casos los tubos están sumergidos en el agua y el calor pasa por el interior de los tubos a este diseño se le conoce como Pirotubular, estos dos diseños de calderas son los mas utilizados) donde por medio de los procesos de radiación, conducción y convección el agua se transforma en vapor, dicho vapor es conducido por tuberías a los puntos de uso o puede ser colectado en cámaras para su distribución; en la parte superior de la caldera se encuentra una chimenea la cual conduce hacia afuera los humos o gases de la combustión; en el fondo de la caldera se encuentra una válvula de salida llamada purga de fondo por donde salen del sistema la mayoría de polvos, lodos y otras sustancias no deseadas que son purgadas de la caldera.

En conjunto en la caldera existen múltiples controles de seguridad para aliviar la presión si esta se incrementa mucho, para apagar la flama si el nivel del agua es demasiado bajo o para automatizar el control del nivel del agua.

En conjunto en la caldera existen múltiples controles de seguridad para aliviar la presión si esta se incrementa mucho, para apagar la flama si el nivel del agua es demasiado bajo o para automatizar el control del nivel del agua.

Tipos de calderas

Aunque se pueden hacer muchas clasificaciones de calderas de acuerdo con diferentes criterios, se puede decir que hay dos tipos generales de calderas: las pirotubulares (tubos de humo) y las acuotubulares (tubos de agua) y dentro de éstas últimas se diferenciará entre calderas con calderín agua-vapor y calderas de paso único. Adicionalmente, las calderas se pueden clasificar en alta y baja presión, de vapor saturado o sobrecalentado.

- Acuotubulares: son aquellas calderas en las que el fluido de trabajo se desplaza por tubos durante su calentamiento. Son las más utilizadas en las centrales termoeléctricas, ya que permiten altas presiones a su salida y tienen gran capacidad de generación.

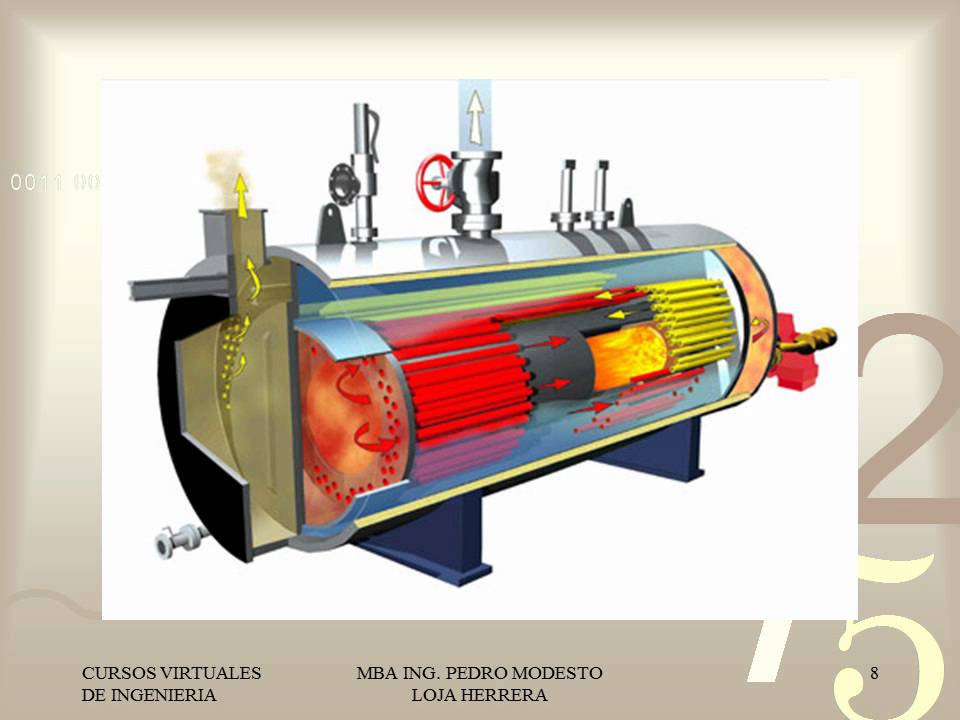

- Pirotubulares: en este tipo, el fluido en estado líquido se encuentra en un recipiente atravesado por tubos, por los cuales circulan gases a alta temperatura, producto de un proceso de combustión. El agua se evapora al contacto con los tubos calientes productos a la circulación de los gases de escape. No confundir esta definición con la de un intercambiador de calor.

El vapor saturado es aquél al que no se le ha calentado por encima de la temperatura de saturación. Se le denominará seco si ha sido totalmente evaporado, o húmedo con un % de humedad si no lo ha sido. El vapor sobrecalentado será aquél que, por el contrario, sí ha sido calentado después de su completa evaporación, modificando su temperatura para la misma presión. Al estar sobrecalentado puede entregar o perder parte de su energía sin condensar, con los beneficios que esto conlleva para su transporte o uso en turbinas.

Se entenderá por calderas de alta presión aquellas que operan a una presión superior a 1 bar. Una ventaja de usar calderas de alta presión es la reducción del tamaño de la caldera y de las tuberías de vapor para la misma capacidad de transporte de calor, debido al aumento de la densidad del vapor con la presión. Esto puede ser particularmente importante si los consumidores del vapor están a alguna distancia de la caldera. Además la energía disponible en el vapor aumenta con la presión, algo esencial cuando el vapor se usa en una turbina.

Otra clasificación habitual de las calderas sería por el tipo de tiro. El aire necesario para la combustión se aporta normalmente a las calderas mediante ventiladores. Según estos ventiladores actúen sobre el suministro de aire, diremos que las calderas son de tiro forzado, inducido o equilibrado. Las primeras son aquellas en las que el ventilador, situado en la entrada, introduce el aire en la caldera, y por tanto son de hogar presurizado. Las segundas son las que teniendo el ventilador en la salida aspiran los gases de la combustión y los envían a la chimenea, siendo por tanto de hogar en depresión. Cuando coexisten ambos ventiladores la caldera se denomina de tiro equilibrado, haciéndose que el hogar trabaje un poco en depresión para evitar escapes de gases.

Volviendo a la clasificación general, las calderas pirotubulares son aquellas en las que los gases de la combustión circulan a través de tubos que están rodeados por agua. Muchas de las calderas pequeñas y medianas de la industria son de este tipo. Los gases de la combustión se enfrían a medida que circulan por los tubos, transfiriendo su calor al agua. La transferencia de calor es función de la conductividad del tubo, de la diferencia de temperatura entre el agua y los gases, de la superficie de transferencia, del tiempo de contacto, etc.. Un ejemplo típico de este tipo de calderas sería la Figura 1-4 en la que se aprecia un pequeño hogar sobre el recipiente con el agua, que a su vez es traspasado longitudinalmente por los tubos de los gases de la combustión. Las calderas pirotubulares pueden diseñarse con diferentes pasos de los tubos de humos por el recipiente con agua. El hogar se considera el primer paso y cada conjunto de tubos en el mismo sentido un paso adicional (Figura 1-5). Las calderas pirotubulares suelen trabajar hasta unos 20 bares para unas producciones máximas de unas 20 Tm/hr.

Figura 1-4. Caldera pirotubular

Figura 1-5. Pasos de caldera

Las calderas acuotubulares son aquellas en las que el agua circula por el interior de los tubos. Estos tubos están, generalmente conectados a dos calderines (Figura 1-6). El calderín superior de vapor, en el cual se produce la separación del vapor existente en el agua en circulación, y el inferior de agua, también conocido como calderín de lodos al depositarse éstos en él.

Figura 1-6. Caldera paquete acuotubular

En algunos casos este calderín inferior es sustituido por colectores, como es el caso de la caldera de recuperación de la Figura 1-7.

Figura 1-7. Caldera acuotubular de recuperación

Los tubos que unen ambos calderines se distribuyen de forma que una parte de ellos queda en el lado caliente de la caldera - zona de la caldera que está en contacto con los gases de la combustión - y otra en el lado frío (Figura 1-8). El agua de los tubos del lado caliente es parcialmente evaporada de forma que dicho vapor asciende hacia el calderín superior debido a la menor densidad de éste con respecto al agua. El agua de la parte fría circula del calderín superior al inferior debido a la mayor densidad del agua en esta zona, de forma que se produce una circulación natural de la masa de agua. Este tipo calderas suelen operar hasta presiones de 100 bares en el caso de las calderas industriales y de 200 en el caso de calderas para centrales térmicas, con unas producciones de 500 Tm/hr y 4000 Tm/hr respectivamente.

Figura 1-8. Circulación en una caldera acuotubular

Para presiones superiores a las indicadas, a partir de las cuales la circulación desciende rápidamente debido a que las densidades del agua y el vapor son similares, se utilizan calderas acuotubulares de paso único. En éstas calderas, la circulación es forzada por un sistema de bombeo que introduce el agua por un extremo y, tras ser calentada, sale en forma de vapor por el otro. Son capaces de trabajar hasta 350 bares de presión. Estas calderas son propias de centrales térmicas por lo que no nos detendremos en más particularidades sobre ellas.

Mantenimiento a calderas

Preparaciones iniciales

Deben revisarse todos los lugares donde puedan existir piezas flojas y demás elementos como soportes, abrazaderas o similares que pese a salir con el par de apriete adecuado de fábrica pueden haberse visto afectadas por las vibraciones del transporte. Después, deben cerrarse la puerta y registros de la caja de humos, y ajustar y cerrar los registros de inspección con juntas adecuadas.

Después de comprobar visualmente que las válvulas de seguridad, las válvulas de aislamiento de los visores de nivel, las válvulas de purga del visor de nivel y las válvulas de control no presentan ninguna anomalía a simple vista, cierre todas salvo las de aislamiento de los visores de nivel y las de aspiración y descarga de la bomba de alimentación que deben permanecer abiertas.

Comience el llenado de la caldera utilizando agua tratada según las especificaciones establecidas en el presente manual (consulte: capítulo 14) activando manualmente la bomba de alimentación mediante el pulsador existente en el cuadro eléctrico marcado como “Prueba bomba”, compruebe que el giro de la bomba es el correcto y que no tiene aire en su interior. Durante este proceso, deje abiertas las válvulas de aireación para evitar que queden bolsas de aire atrapadas en alguna de las partes de la caldera.

Cuando la caldera se haya llenado hasta el nivel deseado, pare la entrada de agua. Abra completamente las válvulas de purga del indicador de nivel, y realice una pequeña descarga para verificar que no existen obstrucciones en las válvulas o en las tuberías. Realice controles mediante purgas desde las demás válvulas de descarga relacionadas con la caldera, purgas de lodos, purga de sales si existiera, etc.

Asegúrese de que el manómetro de la caldera funciona correctamente, que su unión al cuerpo de caldera es correcta y si es preciso una mediante el grifo de tres direcciones en el que se encuentra la placa-brida de acoplamiento del manómetro patrón, verifique que no existen obstrucciones en el conducto.

Conecte el interruptor general en el lateral del cuadro eléctrico. Compruebe que el diferencial y los magnetotérmicos del interior del cuadro eléctrico de la caldera están conectados.

Funcionamiento y primer arranque

Verifique que la caldera está correctamente conectada a la instalación de consumo de vapor.

• Vuelva a llenar la caldera si por las purgas anteriores el nivel está por debajo del mínimo de seguridad. Mantenga abierta la válvula de descarga de aire para permitir su expulsión mientras la caldera se llena de agua. (La válvula de descarga debe mantenerse abierta hasta observar la salida del vapor). Cuando el nivel de agua supere el nivel bajo de seguridad se podrá dejar de actuar sobre el pulsador de “Prueba bomba” y será el sistema de alimentación automático de la caldera el que comenzará a regular el nivel de trabajo de la caldera.

• Durante el arranque de la caldera o durante el encendido inicial de una caldera fría, el quemador debe funcionar durante al menos 10 minutos. Espere 10 minutos en el 1º nivel de llama pequeña y por lo menos 1 hora para permitir que la presión y la temperatura aumenten gradualmente para así evitar el esfuerzo térmico.

• Cuando la caldera comience a acumular presión, abra un poco la válvula de salida de vapor para permitir que el vapor entre en la instalación y comience a calentarla gradualmente. Cuando la presión de vapor alcance ¼ de la presión operativa detenga el quemador y espere entre 5 y 10 minutos para que se realice una distribución homogénea de calor en la red de distribución del vapor.

• Después, reinicie el quemador para continuar con la puesta en marcha. La presión operativa debe lograrse lo más lentamente posible. Cuando la presión de vapor alcance el nivel establecido en el sistema de control, el quemador se detendrá y se evitarán aumentos de presión posteriores.

• Después de que la caldera alcance la presión operativa, abra durante 10 segundos la descarga de sales y durante 5 segundos la purga de lodos para limpiar sustancias indeseadas de la caldera. Se recomienda, si se hubiese instalado el opcional, el uso de sistemas automáticos de purga con el fin de evitar errores humanos y negligencias en el funcionamiento de la caldera.

• En calderas sin sistemas automáticos de purga, debe analizarse el agua de la caldera y, si se halla alto el índice de conductividad, deberá aumentarse la frecuencia de la purga de lodos diariamente de modo manual.

• Periódicamente deben repetirse los análisis del agua de la caldera y de alimentación. Si alguno de los resultados es negativo, deben implementarse procedimientos de mejora bajo el control de un químico experto en aguas.

• Cuando no sea posible realizar análisis del agua, tres veces al día deben llevarse a cabo purgas de sales y de lodos. Las purgas de lodos deben realizarse varias veces con la válvula de purga de lodos, cuando se haya instalado el opcional, completamente abierta durante 3 segundos como máximo. Las purgas de sales deben realizarse con la válvula de purga apenas abierta, pero por períodos de tiempo más prolongados.

• El funcionamiento de las sondas de la caldera y de los dispositivos de control deben verificarse continuamente todos los días. En caso de observar una condición de funcionamiento fuera de lo normal, debe apagarse la caldera y permanecer bajo control para realizar las inspecciones y evaluaciones necesarias. Reemplace los dispositivos defectuosos, si corresponde.

• Para evitar cavitaciones en la bomba, un técnico capacitado calculará la temperatura del tanque de condensados en función de la altura del depósito, la pérdida de carga de la tubería y el NPSH de la bomba.

• Durante el encendido de la caldera y su progresivo aumento de presión, deben controlarse la envolvente y los accesorios de la caldera, así como los bordes de las juntas de las bridas de las bocas de inspección; si se observa alguna fuga, elimínela.

• Las fugas que se detecten después de alcanzar la presión operativa no deben repararse inmediatamente. La intervención debe realizarse después de detener la combustión, de despresurizar la caldera y de que haya descendido la temperatura de los materiales para permitir su manipulación.

Las válvulas de vapor así como las de control de los puntos de consumo deben abrirse y cerrarse lentamente, incluso trabajar de manera proporcional si fuera posible. De lo contrario, podrían producirse bajadas bruscas de presión en el interior de la caldera que provocarían la evaporización instantánea de un gran volumen de agua lo que iría acompañado de una bajada significativa del nivel de agua en la caldera. Por la gran precisión de reguladores de nivel de seguridad este proceso podría dar lugar a una activación del proceso de seguridad por falta de agua exigiendo un rearme manual.

Parada de la caldera

Cuando se vaya a apagar la caldera por un periodo largo (paradas nocturnas o de fin de semana) se procederá con las operaciones a continuación descritas y por el mismo orden.

1 Se colocará el selector y el interruptor general en la posición 0. De esta forma se aprovecha el vapor que todavía hay en el interior de la caldera.

2 Purgar con presión de vapor el nivel óptico.

3 Purgar con presión de caldera, abriendo al máximo la válvula de purga de lodos y mantenerla abierta durante 5 segundos (sólo para el caso de calderas sin purga automática).

4 Cuando la presión baje a 0, se cerrará lentamente la válvula de salida de vapor y se mantendrán cerradas las válvulas de purgas y entrada de agua a la caldera.

5 Si fuese necesario, despresurizar la caldera mediante la válvula de aireación.

Equipos Auxiliares para el Desempeño de las Calderas.

Para que un sistema de generación de vapor funcione eficientemente no sólo precisa de los elementos que se integran en la unidad principal generadora de vapor, sino de otros componentes auxiliares de caldera que son imprescindibles y que merecen especial atención, como:

- Los sopladores que se emplean para limpiar las superficies de transferencia de calor, con lo que se consigue que la caldera opere a su máxima eficiencia

- Las válvulas de seguridad que son componentes críticos para garantizar una operación segura de la caldera

- El sistema de manipulación de ceniza, que retira y acondiciona la ceniza de la combustión

- Los cortatiros, chimeneas y ventiladores, que proporcionan y controlan los flujos de aire y de humos que se requieren para una buena combustión

- El condensador que se utiliza para proveer al atemperador atomizador de agua de alta pureza, en aquellas calderas industriales en las que no exista agua en ese estado

SOPLADORES

Los sopladores son dispositivos mecánicos utilizados durante el funcionamiento, para la limpieza de

las deposiciones de ceniza del lado de humos de la caldera (escoria y polvo), de forma periódica.

Para retirar las deposiciones y mantener la eficiencia de la transferencia de calor, al tiempo que

previenen las obstrucciones de los pasos de humos, estos aparatos proyectan a través de sus toberas, un medio de limpieza contra la ceniza acumulada en las superficies de transferencia de calor.

El funcionamiento de un soplador en una determinada aplicación varía con:

- Su localización en la caldera

- La cobertura de limpieza requerida

- La severidad de la acumulación de las deposiciones

Un soplador se compone de:

- Un elemento tubular o lanza que se introduce en el interior de la caldera y que transporta el medio de limpieza

- Unas toberas en el extremo de la lanza, para acelerar y dirigir el medio de limpieza

- Un sistema mecánico para introducir o girar la lanza

- Un sistema de control

Medios de limpieza.- El medio de limpieza utilizado en los sopladores puede ser

- Vapor saturado

- Vapor sobrecalentado

- Aire comprimido

- Agua

- Mezclas de agua-vapor o de agua-aire

En la mayoría de los casos se prefiere el vapor sobrecalentado, porque la experiencia indica que la humedad del vapor saturado puede erosionar las superficies de los tubos. Un kg de vapor sobrecalentado, comparado con un kg de vapor saturado, tiene un mayor potencial de limpieza, debido a la mayor velocidad a través de las toberas del soplador, que compensa la desventaja de la pérdida energética del chorro debido a la menor densidad.

Ubicación de sopladores en una gran caldera que quema carbón

VÁLVULAS DE SEGURIDAD Y DESAHOGO

La válvula más crítica en una caldera es la de seguridad; su misión es limitar la presión interna de

la caldera en un punto que esté dentro de un nivel seguro de operación; para ello se instalan una o más válvulas de seguridad en el sistema de partes a presión de la caldera, sin que se puedan aislar del recinto que ocupa el vapor.

Las válvulas tienen que estar taradas para que se activen a las presiones aceptadas para el punto

de ajuste, y para que se cierren cuando la presión caiga hasta una determinado nivel.

Cuando el juego de válvulas de seguridad se abre, tiene que manejar todo el caudal de vapor que la caldera es capaz de generar, sin sobrepasar la presión especificada.

válvula de seguridad, aprobada por el Código, para operar con vapor y

- Esta válvula se instala independientemente y ha de cerrar y sellar las partes a presión sin que intervenga ninguna otra

válvula en el lado de descarga

- La abertura de la tobera de entrada no debe ser menor que el área de entrada a la válvula, evitándose todos los accesorios

de tubería que no se necesiten

- Estas válvulas se diseñan para una amplia apertura inicial por encima del punto de ajuste de presión estática, y para

máxima capacidad de descarga con una presión superior al 103% de la del punto de ajuste.

SISTEMAS DE MANIPULACIÓN DE CENIZA

La ceniza y residuos de la combustión de combustibles sólidos se descargan en diferentes puntos del flujo de humos de la caldera,

- Parte inferior del hogar

- Paso posterior de caldera

- Calentador de aire

- Aparato de recogida de partículas de ceniza volante en polvo

- Molinos de pulverización en los que se recoge una pequeña cantidad de piritas en la ceniza del combustible

El punto en el que las partículas dejan de ser arrastradas por el flujo de humos depende del tamaño, densidad, velocidad y disposición física de las partículas de ceniza en dicho flujo. La ceniza recogida en la parte baja del hogar (a veces como escoria), que en calderas de carbón pulverizado y en hogares mecánicos puede llegar hasta una temperatura de 2400ºF (1316ºC), se enfría en agua conforme sale del hogar, hasta una temperatura que sea aceptable para el equipo de manipulación de la ceniza.

Las descargas de ceniza volante en polvo se producen a temperaturas bastante más bajas, de modo

que no requieren refrigeración; estas cenizas se transportan hasta unos silos, para su almacenamiento

y posterior destino final.

Los sistemas que manipulan y transportan cenizas se diseñan teniendo en cuenta las características

específicas de cada uno de los flujos de ceniza, que incluyen:

- El tamaño de las partículas

- Su velocidad, temperatura, composición química y propiedades superficiales

El sistema de manipulación de cada flujo de ceniza se dimensiona para más del 100% de la ceniza

esperada y producida por el combustible de diseño, para asumir la posible combustión de combustibles

con más ceniza.

CORTATIROS DE AIRE Y DE HUMOS

Los cortatiros se utilizan para controlar el gasto,la temperatura del aire y humos , y para aislar un equipo que queda fuera de servicio o requiere algún trabajo de mantenimiento.

a) Los cortatiros de aislamiento pueden ser de

cierre fuga nula

- Los cortatiros de cierre se emplean en aplicaciones en las que se puede tolerar una fuga limitada

- Los cortatiros de fuga nula se diseñan para impedir fugas de cualquier tipo, lo que se consigue presurizando con aire de sellado, la periferia de los sellos de las láminas de sus persianas, siendo más convenientes las compuertas de tipo guillotina

b) Los cortatiros de control facilitan una restricción del flujo y presentan diversas variantes:

- Cortatiros de compensación, que se emplean para distribuir el flujo entre dos o más conductos

- Cortatiros de posición prefijada, que normalmente están abiertos o cerrados, y que en general se pueden mover a una posición predeterminada

- Cortatiros de modulación, que están diseñados para adoptar cualquier posición entre totalmente abierto o totalmente

cerrado, en respuesta a una señal neumática o eléctrica,

Tecnicas de seguridad para el uso correcto de calderas

El uso de la caldera sólo es para la producción de vapor.

• El uso de la caldera debe ser conforme a las advertencias y recomendaciones del presente manual.

• La instalación de vapor debe estar a cargo de personal autorizado.

• Las conexiones eléctricas de la caldera deben estar a cargo de personal autorizado.

• No debe ponerse en funcionamiento la caldera si el nivel de agua es inferior al mínimo.

• Al abrir la puerta principal, el quemador debe estar apagado y la energía desconectada.

• El personal a cargo del funcionamiento de la caldera debe contar con la formación adecuada y la

certificación que lo habilite cuando así lo requiera la normativa vigente.

• La chimenea debe cumplir con las normas de construcción de chimeneas vigentes en cada momento.

• La limpieza de la chimenea debe realizarse 2 veces al año; además, debe garantizarse que no

presente grietas ni orificios.

• Durante la primera puesta en funcionamiento y en los siguientes encendidos se debe controlar que

la caldera y el tanque de condensados estén llenos de agua y que estén abiertas las válvulas de

aspiración y descarga de la bomba de alimentación de la caldera que se pondrá en funcionamiento.

También debe controlarse que se haya realizado la purga de la bomba de aire y que la bomba gire en

la dirección correcta.

• Si durante el funcionamiento se detectan ruidos no habituales en la caldera o en la instalación, debe

apagarse inmediatamente el quemador y liberarse la presión mediante las líneas de descarga.

• En regiones de clima frío deben tomarse las medidas necesarias para evitar que la temperatura de la

caldera y del tanque de condensados descienda hasta el punto de congelación.

• Excepto antes del encendido, se recomienda no llenar la caldera con agua fría. La temperatura del

agua de alimentación debe ser de 80ºC para una presión de 10 bares. En ningún caso se recomienda

que descienda por debajo de 70ºC.

• El nivel de agua de la caldera debe controlase continuamente. Si no es posible observar

correctamente el nivel de agua o el indicador está defectuoso, el quemador debe detenerse

inmediatamente y limpiar la mirilla del medidor, localizar el error y corregirlo. Se debe controlar con

frecuencia que la válvula del medidor y las tuberías de conexión no estén bloqueadas internamente.

• Los dispositivos de alimentación de la caldera deben permanecer en buenas condiciones de

funcionamiento. Deben tomarse medidas para evitar el uso de agua dura con condiciones inferiores

a las exigidas por la normativa vigente o el presente manual que puedan dañar prematuramente la

caldera.

• En situaciones poco habituales, por ejemplo cuando el nivel del agua desciende rápidamente, la

presión del vapor asciende con rapidez, se observa el enrojecimiento y curvatura de algunas piezas

de la caldera o se detecta alguna fuga, el quemador debe cerrarse inmediatamente. El vapor debe

salir por la descarga y debe notificarse inmediatamente a las autoridades .

• Si el quemador no funciona, no presione el botón de reinicio más de dos veces y llame al técnico del

servicio autorizado.

• Si se observan fugas y pérdidas en las conexiones de combustible del quemador y en las líneas de

alimentación, el quemador debe apagarse inmediatamente y cerrarse las válvulas de la línea.

En el caso de usar gas natural o gas licuado, deberá cumplirse con los requerimientos establecidos por la

normativa vigente.

• En el caso de usar gas licuado, cuando observe escarcha y gotas de rocío sobre las tuberías de

combustible debido a la licuefacción del gas residual de la noche anterior, especialmente en días

fríos, no ponga en funcionamiento el quemador en ninguna circunstancia.

El gas licuado debe

descargarse de manera segura por el drenaje. (La licuefacción también puede formarse en climas

normales debido a problemas en el control del nivel de gasificación o en el regulador de línea).

• La puerta de la caldera no debe abrirse en ninguna circunstancia antes de detener el quemador y

cortar la energía.

Normas oficiales que regulan el correcto funcionamiento de calderas

3.1 NOM-002-STPS-2010, Condiciones de seguridad - Prevención y protección contra incendios en los centros de trabajo.

3.2 NOM-018-STPS-2000, Sistema para la identificación y comunicación de peligros y riesgos por sustancias químicas peligrosas en los centros de trabajo.

3.3 NOM-022-STPS-2008, Electricidad estática en los centros de trabajo -Condiciones de seguridad.

3.4 NOM-026-STPS-2008, Colores y señales de seguridad e higiene, e identificación de riesgos por fluidos conducidos en tuberías.

3.5 NOM-093-SCFI-1994, Válvulas de relevo de presión (seguridad, seguridad-alivio y alivio) operadas por resorte y piloto; fabricadas de acero y bronce.

3.6 NMX-B-482-1991, Capacitación, calificación y certificación de personal de ensayos no destructivos.

4. Definiciones

Para efectos de la presente Norma, se establecen las definiciones siguientes:

4.1 Alteraciones: Son las modificaciones al equipo o los incrementos de su presión o temperatura de trabajo máximas permisibles, con implicaciones que afecten la capacidad para soportar presiones más altas a las establecidas en su diseño.

No se consideran como alteraciones, la sustitución de accesorios o instrumentos por otros de las mismas características y el reforzamiento de boquillas.

4.2 Autoridad del trabajo; Autoridad laboral: Son las unidades administrativas competentes de la

Secretaría del Trabajo y Previsión Social que realizan funciones de inspección en materia de seguridad y

salud en el trabajo y las correspondientes de las entidades federativas y del Distrito Federal, que actúen en auxilio de aquéllas.

4.3 Centro de trabajo: Todos aquellos lugares tales como edificios, locales, instalaciones y áreas, en los que se realicen actividades de producción, comercialización, transporte y almacenamiento o prestación de servicios, o en el que laboren personas que estén sujetas a una relación de trabajo.

4.4 Certificado de fabricación: Es el documento emitido por el fabricante original del equipo, en el que se establece el diseño, materiales, datos e información para su uso, pruebas y revisiones, acordes con lo establecido en el código o norma empleados para su construcción.

4.5 Código: Es el conjunto de reglas técnicas en que está basado el diseño y la construcción del equipo.

4.6 Condiciones de operación: Son las variables de funcionamiento de los equipos, que incluyen los límites de presión y temperatura aceptados y reconocidos como seguros, de acuerdo con las características de diseño y fabricación, y que no activan los dispositivos de seguridad ni sobrepasan los rangos de seguridad de sus instrumentos de control.

4.7 Dispositivos de relevo de presión: Son los accesorios o cualquier otro elemento calibrados para desahogar una sobrepresión, tales como válvulas de seguridad, válvulas de alivio de presión, discos de ruptura, entre otros.

4.8 Equipo(s): El o los recipientes cerrados sometidos a una presión interna o externa, recipientes criogénicos y generadores de vapor o calderas.

Lunes 27 de diciembre de 2010 DIARIO OFICIAL (Primera Sección)

4.9 Equipo auxiliar: Es el accesorio o componente requerido para el funcionamiento de generadores de vapor o calderas, tales como contenedores para el suministro de agua, aire o combustible; equipo de tratamiento de aguas, de bombeo y de condensados; cabezales de distribución; ventilador(es), y extractor(es),

entre otros.

4.10 Equipos nuevos: Son aquéllos que no han sido puestos en funcionamiento desde su fabricación; que conservan las condiciones de integridad con las que fueron diseñados y construidos, y que no han sufrido alteraciones.

4.11 Exámenes no destructivos (END): Son los tipos de ensayos practicados al material de un equipo y/o a sus uniones, que no alteran de manera permanente sus propiedades físicas, químicas, mecánicas o dimensionales.

4.12 Fluidos peligrosos: Son aquellas sustancias químicas en estado líquido o gaseoso, que por sus características intrínsecas y de temperatura en el proceso, cumplen con lo siguiente:

a) Representan riesgos específicos a la salud, de inflamabilidad y/o reactividad, por tratarse de

sustancia oxidantes o que reaccionan al contacto con el agua, según lo establecido en la NOM-018- STPS-2000, o las que la sustituyan, o

b) Su temperatura de operación sea mayor a 70 ºC, o

c) Su temperatura sea inferior a -28 °C.

4.13 Funcionamiento: Es la operación segura de los equipos y de sus elementos de seguridad, soportada en las acciones realizadas en su revisión y mantenimiento.

4.14 Gas licuado de petróleo; gas L.P.: Es el combustible en cuya composición química predominan los hidrocarburos butano y propano.

4.15 Generador de vapor o caldera: Es el aparato que se utiliza para generar vapor de agua o para calentar un fluido en estado líquido, mediante la aplicación del calor producido por la combustión de materiales, reacciones químicas, energía solar o eléctrica.

4.16 Instrucciones o procedimientos de seguridad: Es la descripción, en orden lógico y secuencial, de las actividades y condiciones seguras que deberán seguir los trabajadores en la operación, revisión, mantenimiento, pruebas de presión y exámenes no destructivos de los equipos.

4.17 Instrumentos de control: Son los elementos instalados en el equipo para supervisar sus variables de operación, entre otros, las columnas de agua, los indicadores de nivel y los controles de presión.

4.18 Patrón: Es la persona física o moral en cuyo centro de trabajo opera algún equipo y que es

responsable de su funcionamiento.

4.19 Personal capacitado y calificado: Es la persona con capacidad técnica y experiencia para realizar, supervisar, testificar y evaluar los resultados de exámenes no destructivos, de acuerdo con lo dispuesto por la NMX-B-482-1991, o las que la sustituyan.

4.20 Presión de calibración: Es el valor de la presión al que se ajusta la apertura de un dispositivo de relevo de presión.

4.21 Presión de diseño: Es el valor de la presión a las condiciones más severas de presión y temperatura simultáneamente esperadas durante el funcionamiento del equipo, en las que se demanda el mayor espesor de la pared y la especificación más estricta para el espesor de los componentes.

4.22 Presión de operación: Es la presión manométrica a la que funciona un equipo en condiciones normales.

4.23 Presión de prueba: Es el valor de la presión a la que se somete un equipo, con base en los criterios del código o normas de construcción, para comprobar que sus partes constitutivas son seguras en su operación.

4.24 Presión de trabajo máxima permitida: Es el menor de los valores de presión calculados para cualquiera de las partes esenciales del equipo según su diseño, o con su recálculo usando los espesores actuales, sin que presente deformación permanente.

4.25 Procedimiento para la evaluación de la conformidad: Es la metodología para evaluar la

conformidad con la presente Norma Oficial Mexicana.

(Primera Sección) DIARIO OFICIAL Lunes 27 de diciembre de 2010

4.26 Recipiente criogénico: Es el recipiente sujeto a presión de doble pared, con un tanque interior que contiene un fluido criogénico -oxígeno, nitrógeno, argón, helio e hidrógeno, entre otros-, o gases condensados o licuados -bióxido de carbono y óxido nitroso, entre otros-, y un tanque exterior.

Entre los dos tanques se tiene un espacio anular con vacío y un material con propiedades de aislamiento para evitar la transferencia de calor por conducción, convección y radiación, desde el medio ambiente exterior hasta los gases en estado líquido en su interior.

4.27 Recipiente sujeto a presión: Es el aparato construido para operar con fluidos, gases o líquidos, a presión superior o inferior (vacío) a la atmosférica. Dicha presión puede provenir de fuentes externas o mediante la aplicación de calor, desde una fuente directa, indirecta o cualquier combinación de éstas.

4.28 Registro: Es la evidencia objetiva de la realización de actividades de operación, revisión y

mantenimiento, así como del historial de las pruebas de presión o exámenes no destructivos practicados al equipo.

4.29 Reporte de servicios: Es el documento emitido por una unidad de verificación tipo “C”, acreditada y aprobada en los términos de la Ley Federal sobre Metrología y Normalización, en el que hace constar que se prestaron, a petición del patrón, los servicios de elaboración, ejecución y validación de los requerimientos establecidos en la presente Norma.

4.30 Revisión: Son las actividades realizadas por personal con conocimientos para determinar si el equipo opera en condiciones seguras de funcionamiento y se cumplen los procedimientos de operación y los programas de mantenimiento.

4.31 Riesgo inminente: Es la condición de operación fuera de los parámetros normales de un equipo y/o la ausencia de instrumentos de control, que pone en peligro su integridad física, la de los trabajadores y/o las instalaciones del centro de trabajo.

4.32 Secretaría: La Secretaría del Trabajo y Previsión Social.

4.33 Superficie de calefacción: Es el área de transferencia de calor de un intercambiado de calor, o de un generador de vapor o caldera, que se encuentra en contacto simultáneo, por un lado con la fuente de energía térmica y, por el otro, con el fluido de trabajo o parte fría.

4.34 Temperatura de diseño: Es la temperatura esperada en el equipo bajo las condiciones de operación máxima extraordinaria y que puede ser igual o mayor a la temperatura de operación.

4.35 Temperatura de operación: Es la temperatura máxima del metal en el equipo que se alcanza bajo condiciones normales de funcionamiento, y que nunca deberá exceder el valor de la temperatura de diseño.

4.36 Temperatura extrema: Es la temperatura exterior de un equipo, mayor de 50 ºC o menor a -10 ºC, y que en caso de entrar en contacto con la piel provoca quemaduras al trabajador.

4.37 Transitorios relevantes: Son aquellas condiciones momentáneas ocurridas fuera de los parámetros

normales de operación segura de un equipo.

4.38 Unidad de verificación tipo “A”: Es la persona física o moral, acreditada y aprobada en los términos

de la Ley Federal sobre Metrología y Normalización, para verificar el grado de cumplimiento con la presente

Norma mediante la emisión de un dictamen de evaluación de la conformidad.

4.39 Unidad de verificación tipo “B”: Es la persona física o moral, acreditada y aprobada en los términos

de la Ley Federal sobre Metrología y Normalización, constituida por el propio centro de trabajo y que forma

parte integrante del mismo, con independencia de juicio, integridad en relación con sus actividades y sin

conflicto de intereses, responsable de verificar el grado de cumplimiento con la presente Norma mediante la

emisión de un dictamen de evaluación de la conformidad.

4.40 Unidad de verificación tipo “C”: Es la persona física o moral, acreditada y aprobada en los términos

de la Ley Federal sobre Metrología y Normalización, que cuenta con personal para realizar de manera

independiente:

a) Los servicios de elaboración, ejecución y validación de los requerimientos establecidos en la

presente Norma, mediante la emisión de un reporte de servicios, y

b) La verificación del grado de cumplimiento con la presente Norma mediante la emisión de un dictamen

de evaluación de la conformidad.

Lunes 27 de diciembre de 2010 DIARIO OFICIAL (Primera Sección)

5. Obligaciones del patrón

5.1 Clasificar a los equipos instalados en el centro de trabajo en las categorías I, II o III, de conformidad

con lo previsto en el Capítulo 7 de la presente Norma.

5.2 Contar con un listado actualizado de los equipos que se encuentren instalados en el centro de trabajo,

de acuerdo con el Capítulo 8 de esta Norma.

5.3 Disponer de un expediente por cada equipo que esté instalado en el centro de trabajo, conforme a lo

establecido en el Capítulo 9 de la presente Norma.

5.4 Elaborar y aplicar programas específicos de revisión y mantenimiento para los equipos clasificados en

las categorías II y III, con base en lo señalado en el Capítulo 10 de esta Norma.

5.5 Elaborar y aplicar programas de calibración a los instrumentos de control y dispositivos de relevo de

presión de los equipos, según aplique.

5.6 Contar y aplicar procedimientos de operación, revisión y mantenimiento de los equipos, en idioma

español, de conformidad con lo dispuesto por el Capítulo 11 de la presente Norma. Los procedimientos

podrán ser elaborados por equipo o por conjunto de equipos interconectados o de aplicación común.

5.7 Realizar el mantenimiento y reparación de los equipos que no requieran soldadura, con personal

capacitado en la materia.

5.8 Realizar las reparaciones de los equipos que requieran soldadura o alteraciones, con personal

calificado.

5.9 Cumplir con las condiciones de seguridad de los equipos, según aplique, de acuerdo con lo

establecido el Capítulo 12 de esta Norma.

5.10 Determinar y practicar pruebas de presión o exámenes no destructivos a los equipos clasificados en

las categorías II y III, conforme a lo señalado en el Capítulo 13 de la presente Norma.

5.11 Demostrar que los dispositivos de relevo de presión de los equipos se encuentran en condiciones de

funcionamiento, con base en lo dispuesto por el Capítulo 14 de esta Norma.

5.12 Contar con un plan de atención a emergencias para los equipos clasificados en las categorías II y III,

de conformidad con lo que determina el Capítulo 15 de la presente Norma.

5.13 Dar aviso a la Secretaría de que los equipos que funcionen en su centro de trabajo, clasificados en la

Categoría III, cumplen con esta Norma, de acuerdo con las modalidades previstas en el Capítulo 16 de la

misma.

5.14 Capacitar al personal que realiza actividades de operación, mantenimiento, reparación y pruebas de

presión o exámenes no destructivos a equipos clasificados en las categorías II y III, conforme a lo establecido

en el Capítulo 17 de la presente Norma.

5.15 Contar con los registros de operación de los equipos instalados en el centro de trabajo clasificados en

las categorías II y III, conforme a lo que determina el Capítulo 18 de esta Norma.

5.16 Contar con los registros de resultados de la revisión, mantenimiento y pruebas de presión o

exámenes no destructivos realizados a los equipos clasificados en las categorías II y III, con base en lo

dispuesto en el Capítulo 18 de la presente Norma.

5.17 Exhibir a la autoridad del trabajo los documentos, registros e información que la presente Norma le

obligue a elaborar o poseer, cuando ésta así lo solicite.

6. Obligaciones de los trabajadores

6.1 Revisar el estado de los equipos antes de operarlos.

6.2 Operar, revisar y proporcionar el mantenimiento a los equipos, según aplique, de conformidad con las

instrucciones y/o procedimientos de seguridad.

6.3 Notificar al patrón las anomalías y condiciones inseguras de funcionamiento de los equipos, aunque

hayan sido subsanadas.

6.4 Notificar al patrón sobre las condiciones de riesgo inminente que detecten en el funcionamiento de los

equipos.

6.5 Participar en la capacitación y adiestramiento que proporcione el patrón.

3.1 NOM-002-STPS-2010, Condiciones de seguridad - Prevención y protección contra incendios en los centros de trabajo.

3.2 NOM-018-STPS-2000, Sistema para la identificación y comunicación de peligros y riesgos por sustancias químicas peligrosas en los centros de trabajo.

3.3 NOM-022-STPS-2008, Electricidad estática en los centros de trabajo -Condiciones de seguridad.

3.4 NOM-026-STPS-2008, Colores y señales de seguridad e higiene, e identificación de riesgos por fluidos conducidos en tuberías.

3.5 NOM-093-SCFI-1994, Válvulas de relevo de presión (seguridad, seguridad-alivio y alivio) operadas por resorte y piloto; fabricadas de acero y bronce.

3.6 NMX-B-482-1991, Capacitación, calificación y certificación de personal de ensayos no destructivos.

4. Definiciones

Para efectos de la presente Norma, se establecen las definiciones siguientes:

4.1 Alteraciones: Son las modificaciones al equipo o los incrementos de su presión o temperatura de trabajo máximas permisibles, con implicaciones que afecten la capacidad para soportar presiones más altas a las establecidas en su diseño.

No se consideran como alteraciones, la sustitución de accesorios o instrumentos por otros de las mismas características y el reforzamiento de boquillas.

4.2 Autoridad del trabajo; Autoridad laboral: Son las unidades administrativas competentes de la

Secretaría del Trabajo y Previsión Social que realizan funciones de inspección en materia de seguridad y

salud en el trabajo y las correspondientes de las entidades federativas y del Distrito Federal, que actúen en auxilio de aquéllas.

4.3 Centro de trabajo: Todos aquellos lugares tales como edificios, locales, instalaciones y áreas, en los que se realicen actividades de producción, comercialización, transporte y almacenamiento o prestación de servicios, o en el que laboren personas que estén sujetas a una relación de trabajo.

4.4 Certificado de fabricación: Es el documento emitido por el fabricante original del equipo, en el que se establece el diseño, materiales, datos e información para su uso, pruebas y revisiones, acordes con lo establecido en el código o norma empleados para su construcción.

4.5 Código: Es el conjunto de reglas técnicas en que está basado el diseño y la construcción del equipo.

4.6 Condiciones de operación: Son las variables de funcionamiento de los equipos, que incluyen los límites de presión y temperatura aceptados y reconocidos como seguros, de acuerdo con las características de diseño y fabricación, y que no activan los dispositivos de seguridad ni sobrepasan los rangos de seguridad de sus instrumentos de control.

4.7 Dispositivos de relevo de presión: Son los accesorios o cualquier otro elemento calibrados para desahogar una sobrepresión, tales como válvulas de seguridad, válvulas de alivio de presión, discos de ruptura, entre otros.

4.8 Equipo(s): El o los recipientes cerrados sometidos a una presión interna o externa, recipientes criogénicos y generadores de vapor o calderas.

Lunes 27 de diciembre de 2010 DIARIO OFICIAL (Primera Sección)

4.9 Equipo auxiliar: Es el accesorio o componente requerido para el funcionamiento de generadores de vapor o calderas, tales como contenedores para el suministro de agua, aire o combustible; equipo de tratamiento de aguas, de bombeo y de condensados; cabezales de distribución; ventilador(es), y extractor(es),

entre otros.

4.10 Equipos nuevos: Son aquéllos que no han sido puestos en funcionamiento desde su fabricación; que conservan las condiciones de integridad con las que fueron diseñados y construidos, y que no han sufrido alteraciones.

4.11 Exámenes no destructivos (END): Son los tipos de ensayos practicados al material de un equipo y/o a sus uniones, que no alteran de manera permanente sus propiedades físicas, químicas, mecánicas o dimensionales.

4.12 Fluidos peligrosos: Son aquellas sustancias químicas en estado líquido o gaseoso, que por sus características intrínsecas y de temperatura en el proceso, cumplen con lo siguiente:

a) Representan riesgos específicos a la salud, de inflamabilidad y/o reactividad, por tratarse de

sustancia oxidantes o que reaccionan al contacto con el agua, según lo establecido en la NOM-018- STPS-2000, o las que la sustituyan, o

b) Su temperatura de operación sea mayor a 70 ºC, o

c) Su temperatura sea inferior a -28 °C.

4.13 Funcionamiento: Es la operación segura de los equipos y de sus elementos de seguridad, soportada en las acciones realizadas en su revisión y mantenimiento.

4.14 Gas licuado de petróleo; gas L.P.: Es el combustible en cuya composición química predominan los hidrocarburos butano y propano.

4.15 Generador de vapor o caldera: Es el aparato que se utiliza para generar vapor de agua o para calentar un fluido en estado líquido, mediante la aplicación del calor producido por la combustión de materiales, reacciones químicas, energía solar o eléctrica.

4.16 Instrucciones o procedimientos de seguridad: Es la descripción, en orden lógico y secuencial, de las actividades y condiciones seguras que deberán seguir los trabajadores en la operación, revisión, mantenimiento, pruebas de presión y exámenes no destructivos de los equipos.

4.17 Instrumentos de control: Son los elementos instalados en el equipo para supervisar sus variables de operación, entre otros, las columnas de agua, los indicadores de nivel y los controles de presión.

4.18 Patrón: Es la persona física o moral en cuyo centro de trabajo opera algún equipo y que es

responsable de su funcionamiento.

4.19 Personal capacitado y calificado: Es la persona con capacidad técnica y experiencia para realizar, supervisar, testificar y evaluar los resultados de exámenes no destructivos, de acuerdo con lo dispuesto por la NMX-B-482-1991, o las que la sustituyan.

4.20 Presión de calibración: Es el valor de la presión al que se ajusta la apertura de un dispositivo de relevo de presión.

4.21 Presión de diseño: Es el valor de la presión a las condiciones más severas de presión y temperatura simultáneamente esperadas durante el funcionamiento del equipo, en las que se demanda el mayor espesor de la pared y la especificación más estricta para el espesor de los componentes.

4.22 Presión de operación: Es la presión manométrica a la que funciona un equipo en condiciones normales.

4.23 Presión de prueba: Es el valor de la presión a la que se somete un equipo, con base en los criterios del código o normas de construcción, para comprobar que sus partes constitutivas son seguras en su operación.

4.24 Presión de trabajo máxima permitida: Es el menor de los valores de presión calculados para cualquiera de las partes esenciales del equipo según su diseño, o con su recálculo usando los espesores actuales, sin que presente deformación permanente.

4.25 Procedimiento para la evaluación de la conformidad: Es la metodología para evaluar la

conformidad con la presente Norma Oficial Mexicana.

(Primera Sección) DIARIO OFICIAL Lunes 27 de diciembre de 2010

4.26 Recipiente criogénico: Es el recipiente sujeto a presión de doble pared, con un tanque interior que contiene un fluido criogénico -oxígeno, nitrógeno, argón, helio e hidrógeno, entre otros-, o gases condensados o licuados -bióxido de carbono y óxido nitroso, entre otros-, y un tanque exterior.

Entre los dos tanques se tiene un espacio anular con vacío y un material con propiedades de aislamiento para evitar la transferencia de calor por conducción, convección y radiación, desde el medio ambiente exterior hasta los gases en estado líquido en su interior.

4.27 Recipiente sujeto a presión: Es el aparato construido para operar con fluidos, gases o líquidos, a presión superior o inferior (vacío) a la atmosférica. Dicha presión puede provenir de fuentes externas o mediante la aplicación de calor, desde una fuente directa, indirecta o cualquier combinación de éstas.

4.28 Registro: Es la evidencia objetiva de la realización de actividades de operación, revisión y

mantenimiento, así como del historial de las pruebas de presión o exámenes no destructivos practicados al equipo.

4.29 Reporte de servicios: Es el documento emitido por una unidad de verificación tipo “C”, acreditada y aprobada en los términos de la Ley Federal sobre Metrología y Normalización, en el que hace constar que se prestaron, a petición del patrón, los servicios de elaboración, ejecución y validación de los requerimientos establecidos en la presente Norma.

4.30 Revisión: Son las actividades realizadas por personal con conocimientos para determinar si el equipo opera en condiciones seguras de funcionamiento y se cumplen los procedimientos de operación y los programas de mantenimiento.

4.31 Riesgo inminente: Es la condición de operación fuera de los parámetros normales de un equipo y/o la ausencia de instrumentos de control, que pone en peligro su integridad física, la de los trabajadores y/o las instalaciones del centro de trabajo.

4.32 Secretaría: La Secretaría del Trabajo y Previsión Social.

4.33 Superficie de calefacción: Es el área de transferencia de calor de un intercambiado de calor, o de un generador de vapor o caldera, que se encuentra en contacto simultáneo, por un lado con la fuente de energía térmica y, por el otro, con el fluido de trabajo o parte fría.

4.34 Temperatura de diseño: Es la temperatura esperada en el equipo bajo las condiciones de operación máxima extraordinaria y que puede ser igual o mayor a la temperatura de operación.

4.35 Temperatura de operación: Es la temperatura máxima del metal en el equipo que se alcanza bajo condiciones normales de funcionamiento, y que nunca deberá exceder el valor de la temperatura de diseño.

4.36 Temperatura extrema: Es la temperatura exterior de un equipo, mayor de 50 ºC o menor a -10 ºC, y que en caso de entrar en contacto con la piel provoca quemaduras al trabajador.

4.37 Transitorios relevantes: Son aquellas condiciones momentáneas ocurridas fuera de los parámetros

normales de operación segura de un equipo.

4.38 Unidad de verificación tipo “A”: Es la persona física o moral, acreditada y aprobada en los términos

de la Ley Federal sobre Metrología y Normalización, para verificar el grado de cumplimiento con la presente

Norma mediante la emisión de un dictamen de evaluación de la conformidad.

4.39 Unidad de verificación tipo “B”: Es la persona física o moral, acreditada y aprobada en los términos

de la Ley Federal sobre Metrología y Normalización, constituida por el propio centro de trabajo y que forma

parte integrante del mismo, con independencia de juicio, integridad en relación con sus actividades y sin

conflicto de intereses, responsable de verificar el grado de cumplimiento con la presente Norma mediante la

emisión de un dictamen de evaluación de la conformidad.

4.40 Unidad de verificación tipo “C”: Es la persona física o moral, acreditada y aprobada en los términos

de la Ley Federal sobre Metrología y Normalización, que cuenta con personal para realizar de manera

independiente:

a) Los servicios de elaboración, ejecución y validación de los requerimientos establecidos en la

presente Norma, mediante la emisión de un reporte de servicios, y

b) La verificación del grado de cumplimiento con la presente Norma mediante la emisión de un dictamen

de evaluación de la conformidad.

Lunes 27 de diciembre de 2010 DIARIO OFICIAL (Primera Sección)

5. Obligaciones del patrón

5.1 Clasificar a los equipos instalados en el centro de trabajo en las categorías I, II o III, de conformidad

con lo previsto en el Capítulo 7 de la presente Norma.

5.2 Contar con un listado actualizado de los equipos que se encuentren instalados en el centro de trabajo,

de acuerdo con el Capítulo 8 de esta Norma.

5.3 Disponer de un expediente por cada equipo que esté instalado en el centro de trabajo, conforme a lo

establecido en el Capítulo 9 de la presente Norma.

5.4 Elaborar y aplicar programas específicos de revisión y mantenimiento para los equipos clasificados en

las categorías II y III, con base en lo señalado en el Capítulo 10 de esta Norma.

5.5 Elaborar y aplicar programas de calibración a los instrumentos de control y dispositivos de relevo de

presión de los equipos, según aplique.

5.6 Contar y aplicar procedimientos de operación, revisión y mantenimiento de los equipos, en idioma

español, de conformidad con lo dispuesto por el Capítulo 11 de la presente Norma. Los procedimientos

podrán ser elaborados por equipo o por conjunto de equipos interconectados o de aplicación común.

5.7 Realizar el mantenimiento y reparación de los equipos que no requieran soldadura, con personal

capacitado en la materia.

5.8 Realizar las reparaciones de los equipos que requieran soldadura o alteraciones, con personal

calificado.

5.9 Cumplir con las condiciones de seguridad de los equipos, según aplique, de acuerdo con lo

establecido el Capítulo 12 de esta Norma.

5.10 Determinar y practicar pruebas de presión o exámenes no destructivos a los equipos clasificados en

las categorías II y III, conforme a lo señalado en el Capítulo 13 de la presente Norma.

5.11 Demostrar que los dispositivos de relevo de presión de los equipos se encuentran en condiciones de

funcionamiento, con base en lo dispuesto por el Capítulo 14 de esta Norma.

5.12 Contar con un plan de atención a emergencias para los equipos clasificados en las categorías II y III,

de conformidad con lo que determina el Capítulo 15 de la presente Norma.

5.13 Dar aviso a la Secretaría de que los equipos que funcionen en su centro de trabajo, clasificados en la

Categoría III, cumplen con esta Norma, de acuerdo con las modalidades previstas en el Capítulo 16 de la

misma.

5.14 Capacitar al personal que realiza actividades de operación, mantenimiento, reparación y pruebas de

presión o exámenes no destructivos a equipos clasificados en las categorías II y III, conforme a lo establecido

en el Capítulo 17 de la presente Norma.

5.15 Contar con los registros de operación de los equipos instalados en el centro de trabajo clasificados en

las categorías II y III, conforme a lo que determina el Capítulo 18 de esta Norma.

5.16 Contar con los registros de resultados de la revisión, mantenimiento y pruebas de presión o

exámenes no destructivos realizados a los equipos clasificados en las categorías II y III, con base en lo

dispuesto en el Capítulo 18 de la presente Norma.

5.17 Exhibir a la autoridad del trabajo los documentos, registros e información que la presente Norma le

obligue a elaborar o poseer, cuando ésta así lo solicite.

6. Obligaciones de los trabajadores

6.1 Revisar el estado de los equipos antes de operarlos.

6.2 Operar, revisar y proporcionar el mantenimiento a los equipos, según aplique, de conformidad con las

instrucciones y/o procedimientos de seguridad.

6.3 Notificar al patrón las anomalías y condiciones inseguras de funcionamiento de los equipos, aunque

hayan sido subsanadas.

6.4 Notificar al patrón sobre las condiciones de riesgo inminente que detecten en el funcionamiento de los

equipos.

6.5 Participar en la capacitación y adiestramiento que proporcione el patrón.

Bibliografias

Informacion

Videos